Het beheersen van de kunst van het solderen van balrooster arrays

De positie van efficiënte en betrouwbare halfgeleiderverpakking kan niet worden overschat in de snel evoluerende wereld van de productie van elektronische apparaten.Ball Grid Array (BGA) -technologie komt naar voren als een ideale oplossing om te voldoen aan de groeiende eisen van moderne elektronica voor hogere prestaties en miniaturisatie.Dit artikel graaft in de ingewikkelde details van BGA -technologie en onderzoekt zijn ultieme componenten, processen en de technische uitdagingen die het aanpakt in de verpakking van halfgeleiders.Van de basisstructuur en voordelen van BGA ten opzichte van traditionele pin-gebaseerde systemen zoals het Quad Flat Pack tot de geavanceerde processen van solderen, inspectie en herwerk, het discours biedt een uitgebreide analyse.Catalogus

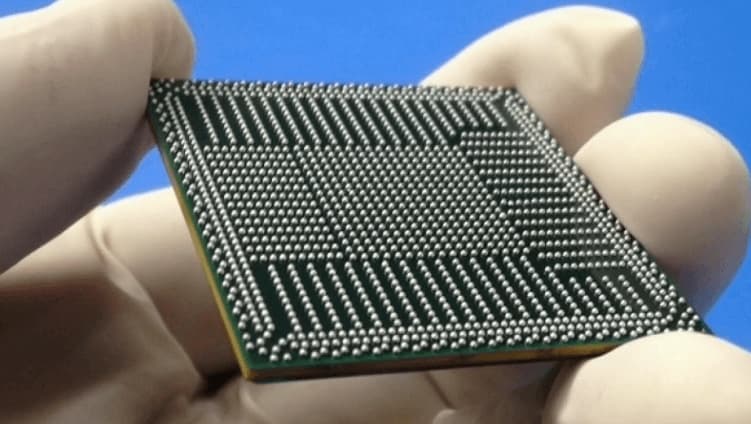

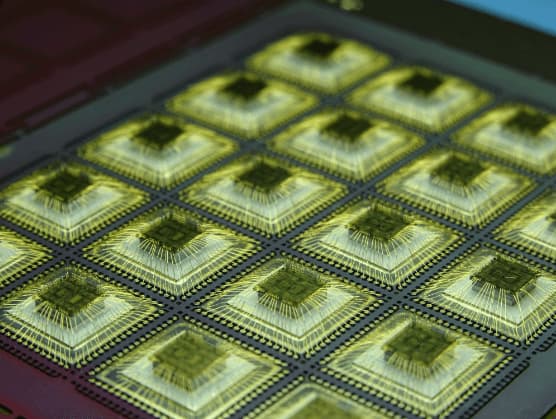

Afbeelding 1: Balrooster array

Basisprincipes van ballenroostarrays

Een balletarray (BGA) is een moderne oplossing in de verpakking van halfgeleiders, ontworpen om de uitdagingen van oudere, pin-gebaseerde methoden zoals het Quad Flat Pack te overwinnen.In plaats van fragiele pennen te gebruiken, vertrouwt de BGA op een scala aan kleine soldeerballen.Deze ballen zijn precies geplaatst aan de onderkant van het pakket en zijn bedoeld om verbinding te maken met bijpassende koperen kussens op een printplaat (PCB).Wanneer verwarmd, smelten de soldeerballen en beveiligen de BGA aan het bord, waardoor een sterke en betrouwbare verbinding ontstaat.

Het BGA -formaat biedt verschillende praktische voordelen.Ten eerste vereenvoudigt het de PCB -lay -out door de behoefte aan dicht gepakte onderlinge verbindingen te verminderen die eerdere verpakkingssystemen vereist.Deze efficiëntere lay -out maakt de BGA duurzamer en vermindert het risico op schade tijdens het hanteren, in tegenstelling tot de delicate pinnen die worden gevonden in oudere pakketten die gemakkelijk kunnen buigen of breken.

Bovendien biedt de BGA superieure warmtebeheer en prestaties van elektrische efficiëntie.De korte, directe verbinding tussen de BGA en de PCB helpt om warmte effectiever af te voeren, wat helpt bij het handhaven van de stabiliteit van circuits onder thermische stress.Ook verminderen de kortere elektrische paden binnen de BGA signaalverlies, wat vooral substantieel is voor apparaten die bij hoge frequenties werken.Deze combinatie van duurzaamheid, warmtedissipatie en elektrische efficiëntie maakt BGA -verpakkingen een steeds populaire keuze voor moderne elektronische apparaten naarmate hun complexiteit en prestatievereisten groeien.

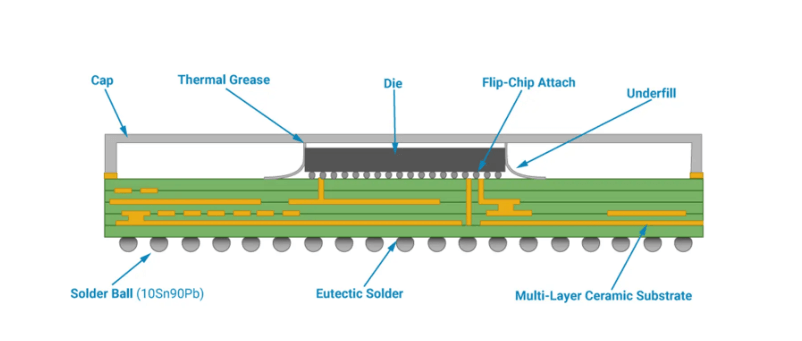

Figuur 2: BGA Solidering Proces

Navigeren door het BGA -soldeerproces

Het proces van het solderen van een balletarray (BGA) werd aanvankelijk in twijfel getrokken vanwege zorgen over de betrouwbaarheid ervan en de moeilijkheid om de verbindingen onder de component te inspecteren.Desalniettemin heeft BGA -solderen in de loop van de tijd bewezen betrouwbaarder te zijn dan oudere systemen, zoals Quad Flat -packs, dankzij precieze controle tijdens het solderen.Deze verbeterde betrouwbaarheid heeft geleid tot zijn wijdverbreide gebruik in zowel grootschalige productie als kleinere, prototype PCB-assemblages.

De Reflow Soldering -methode is dominant bij het bevestigen van een BGA aan een printplaat (PCB).In dit proces wordt de gehele montage verwarmd tot een specifieke temperatuur waarbij het soldeer onder de BGA smelt in een semi-vloeibare toestand.Deze fase wordt zorgvuldig gecontroleerd om ervoor te zorgen dat de soldeer zijn structuur behoudt en ervoor zorgt dat de soldeerballen niet instorten of fuseren.Nauwkeurige temperatuurregeling is ernstig omdat eventuele schommelingen de kwaliteit van de verbindingen kunnen beïnvloeden.

Een uitgebreid kenmerk van het reflowproces is de manier waarop het gesmolten soldeer zich gedraagt.De natuurlijke oppervlaktespanning helpt de BGA in perfecte uitlijning met de PCB-pads te trekken, zelfs als de component enigszins off-center was wanneer geplaatst.Dit zelfcorrigerende vermogen zorgt ervoor dat elke verbinding correct is gemaakt zonder handmatige aanpassingen.Deze geavanceerde technieken maken BGA niet alleen zeer betrouwbaar, maar ook efficiënter, en helpen BGA een voorkeursoptie te maken in de moderne printplaatproductie.

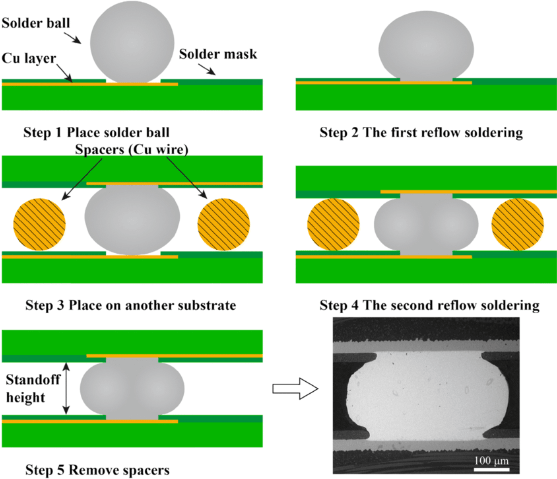

Figuur 3: BGA Soldeer Joint Inspectie

Hoe BGA -soldeergewrichten effectief te inspecteren?

Het inspecteren van BGA -soldeerverbindingen is een aandringend onderdeel van het assemblageproces, gecompliceerd door het feit dat de gewrichten verborgen zijn onder de BGA -component.Aangezien traditionele visuele inspectie geen toegang heeft tot deze verborgen verbindingen, worden röntgenfoto's en geautomatiseerde röntgeninspectie (AXI) technieken gebruikt om een duidelijk, niet-invasief beeld van de soldeerverbindingen te krijgen.

Röntgeninspectie is handig om elk soldeergewricht grondig te controleren.Met de beeldvorming kunnen technici ervoor zorgen dat alle soldeerkallen correct zijn gesmolten en sterke bindingen met de PCB hebben gevormd.Deze stap wordt gebruikt om problemen zoals koude gewrichten te identificeren, waarbij het soldeer niet volledig is gesmolten of nietig, die luchtzakken zijn die het gewricht in de loop van de tijd kunnen verzwakken.

Via röntgentechnologie kunnen inspecteurs bevestigen dat de juiste hoeveelheid warmte is toegepast tijdens het reflowproces en dat de soldeerverbindingen voldoen aan precieze normen.Dit niveau van controle zorgt ervoor dat het eindproduct betrouwbaar is en in staat is om de operationele spanningen waarmee het kan worden geconfronteerd, te weerstaan, waardoor de hoge productiekwaliteit kan worden gehandhaafd.

Effectieve strategieën voor BGA -herwerken in elektronica

Het herwerken van een BGA -component is een zeer precieze taak die zorgvuldig controle over het verwarmingsproces vereist.Dit werk wordt meestal gedaan op een gespecialiseerd herwerkstation uitgerust met tools die speciaal voor de taak zijn ontworpen.Gelokaliseerde infraroodverwarming wordt gebruikt om de BGA te richten zonder oververhitting nabijgelegen delen.Zodra het soldeer onder de component smelt, tilt een vacuümgereedschap de BGA zorgvuldig van het bord.Gedurende dit proces moet de warmte precies worden gecontroleerd om beschadigende aangrenzende componenten te voorkomen, wat de behoefte aan geavanceerde herwerkingsapparatuur benadrukt.

Succesvol BGA -herwerk hangt af van het handhaven van nauwkeurige temperatuurinstellingen en het regelen van de omgeving rond de component.Dit voorkomt dat het omliggende circuit wordt beïnvloed tijdens het verwijderen en vervangen van een defecte BGA.De taak vereist een diep begrip van hoe BGA's functioneren en bekwame handling om ervoor te zorgen dat het proces correct wordt uitgevoerd.Vanwege deze complexiteit is BGA -herwerk een delicate operatie die zowel de juiste apparatuur als ervaren technici vereist om de integriteit van de hele vergadering te handhaven.

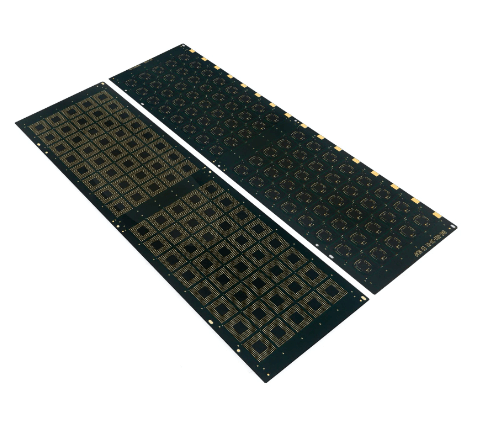

Figuur 4: BGA PCB -landpatronen

Ontwerpstrategieën voor BGA PCB -landpatronen

Het ontwerpen van PCB -landpatronen voor BGA's vereist nauwkeurige aandacht voor detail om een soepele en veilige verbinding tijdens de montage te garanderen.De landpatronen moeten perfect worden uitgelijnd met het rooster van de BGA, waardoor elke soldeerball nauwkeurig op lijnen met het overeenkomstige kussen.Belangrijkste ontwerpkenmerken zoals opluchting van het soldeermasker, en in sommige gevallen worden pads ontdekt door het masker, gebruikt om meer soldeer te laten stromen en een sterkere binding te creëren.Strikte naleving van IPC -normen is nuttig om het gewenste niveau van nauwkeurigheid te bereiken voor succesvol BGA -solderen.

Elk aspect van het landpatroon moet zorgvuldig worden gepland om te voldoen aan de specifieke vereisten van de BGA -component.Dit omvat het aanpassen van de grootte van de pads en het zorgvuldig beheren van positionele toleranties om ervoor te zorgen dat elke verbinding vlekkeloos is.Denk aan de planning in de ontwerpfase zorgt ervoor dat het soldeerbondsproces zowel efficiënt als betrouwbaar is, waardoor de BGA veilig wordt bevestigd en goed binnen de PCB -assemblage wordt gewerkt.

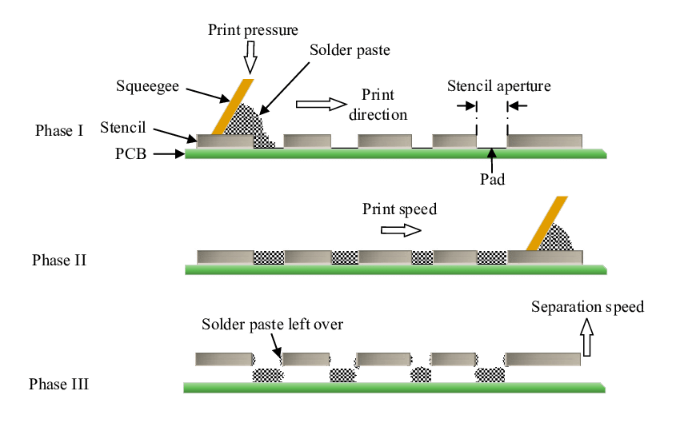

Afbeelding 5: BGA -soldeerpasta afdrukken

Precisie bereiken in BGA Soldeer Paste Printing

Het aanbrengen van soldeerpasta voor BGA -montage vereist precieze stencilingtechnieken om ervoor te zorgen dat kleine, exacte hoeveelheden pasta worden afgezet onder elke BGA -bal.Dit proces maakt gebruik van lasergesneden stencils die perfect zijn afgestemd op de PCB-landpatronen.Om de nauwkeurigheid verder te verbeteren en defecten zoals soldeerkalling te minimaliseren, worden deze stencils vaak behandeld met nanocoatings.Miniatuurprintkoppen regelen vervolgens zorgvuldig de hoeveelheid pasta die op elke pad wordt toegepast, terwijl optische verificatiesystemen controleren of de pasta met hoge precisie wordt geplaatst.

Het type soldeerpasta dat wordt gebruikt - typisch Type 3 of Type 4 - haalt af van de viscositeit die wordt gezocht voor de specifieke montage.De keuze van Pasta heeft direct invloed op hoe goed de soldeerverbindingen zich vormen tijdens het reflowproces.Aangezien deze stap de basis legt voor de sterkte en betrouwbaarheid van de uiteindelijke verbindingen, is het afdrukproces van de soldeerpasta een gevaarlijk onderdeel van BGA-montage, wat zorgvuldige aandacht voor detail vereist om resultaten van hoge kwaliteit te garanderen.

Complexiteit van BGA -solderen

Soldering BGAS biedt unieke moeilijkheden omdat de soldeerverbindingen onder de component verborgen zijn, waardoor directe visuele inspectie onmogelijk is.Om dit aan te pakken, worden gespecialiseerde tools zoals röntgenmachines gebruikt om de verbindingen te inspecteren, terwijl infrarood-herwerkstations een nauwkeurige herschikking van de component mogelijk maken wanneer dat nodig is.Het beheren van het soldeerproces vereist ook zorgvuldige controle over warmte om te voorkomen dat de soldeerverbindingen worden benadrukt, wat kan leiden tot scheuren.Evenzo moeten alle soldeerballen dezelfde hoogte (coplanariteit) behouden om consistente prestaties en betrouwbaarheid op lange termijn te garanderen.

Omgevingsfactoren zoals veroudering en vochtgevoeligheid bemoeilijkt het proces verder.Deze problemen moeten strak worden gecontroleerd om achteruitgang van de soldeerverbindingen in de loop van de tijd te voorkomen.Het succesvol navigeren van deze uitdagingen vereist een grondig begrip van BGA -soldeertechnieken en het gebruik van geavanceerde apparatuur.

Verschillende soorten kogelroosters arrays

Ball Grid Array (BGA) -technologie is een methode om geïntegreerde circuits (IC's) op gedrukte printplaten (PCB's) te monteren die de elektrische connectiviteit en warmtedissipatie verbetert.Het maakt gebruik van een reeks soldeerballen onder het onderdeel om veilige verbindingen te maken.

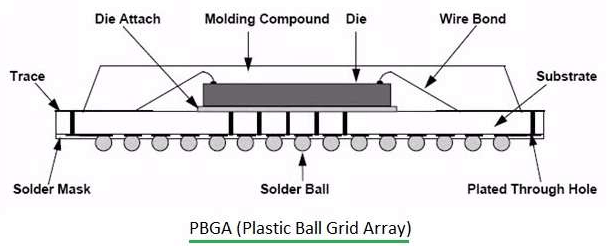

Figuur 6: Plastic Ball Grid Arrays (PBGA)

Plastic BGA's worden veel gebruikt omdat ze betaalbaar zijn en betrouwbare prestaties leveren voor de meeste standaardtoepassingen.Ze bestaan uit een plastic substraat met onderliggende soldeerballen.Deze worden vaak gevonden in consumentenelektronica, autosystemen en andere apparaten die niet onder extreme omstandigheden werken.Hun eenvoudige ontwerp biedt een goede elektrische connectiviteit en matig warmtebeheer, wat voldoende is voor dagelijks gebruik.

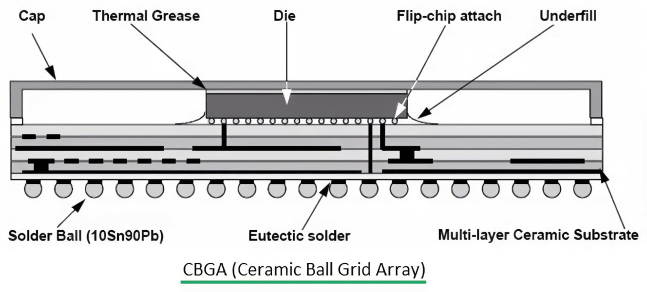

Figuur 7: Keramische balroosterarrays (CBGA)

Keramische BGA's gebruiken een keramisch substraat, waardoor ze beter bestand zijn tegen warmte en elektrische interferentie dan plastic BGA's.Deze duurzaamheid maakt ze ideaal voor het eisen van omgevingen zoals telecommunicatie, ruimtevaart en hoogwaardige servers.Keramiek biedt uitstekende isolatie en kan zowel hoge temperaturen als mechanische stress aan, wat zorgt voor de langdurige betrouwbaarheid van het apparaat.

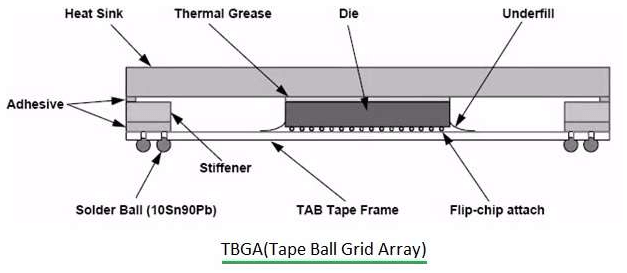

Figuur 8: Tape BGAS (TBGA)

Tape BGA's zijn ontworpen met een flexibel substraat dat kan voldoen aan het oppervlak van de PCB, waardoor zowel de mechanische verbinding als de warmtedissipatie worden verbeterd.Deze BGA's zijn ideaal voor draagbare elektronica en apparaten met een hoge dichtheid waar de ruimte beperkt is.Het flexibele karakter van het substraat zorgt voor een beter thermisch beheer in compacte ruimtes, waardoor ze een voorkeurskeuze zijn voor smartphones en andere draagbare apparaten.

Figuur 9: Gestapelde die BGA's

Gestapelde matrijs BGA's worden gebruikt in apparaten die veel verwerkingskracht in een kleine ruimte moeten inpakken.Dit type stapelt meerdere geïntegreerde circuits verticaal binnen een enkel pakket, waardoor meer functionaliteit mogelijk is zonder de grootte van het apparaat te vergroten.Gestapelde matrijs BGA's worden vaak aangetroffen in smartphones, tablets en andere compacte elektronica die hoge prestaties vereisen in een kleine vormfactor.

Conclusie

De verkenning van Ball Grid Array (BGA) -technologie onderstreept zijn sleutelrol in het moderne elektronische productielandschap.Zoals gedetailleerd in dit artikel, gaat BGA -verpakkingen niet alleen in op de fysieke beperkingen van oudere verpakkingsmethoden, maar verbetert ook de prestaties aanzienlijk door verbeterde warmtebeheer en elektrische efficiëntie.De technische processen die betrokken zijn bij BGA -solderen, inspectie en herwerken weerspiegelen een toewijding aan precisie en betrouwbaarheid, zodat elektronische apparaten voldoen aan de strenge vereisten van de technologische normen van vandaag.

Bovendien zijn de verschillende soorten BGA's, van plastic BGA's tot hoge thermische geleidbaarheid metalen top BGA's, tegemoet aan een breed spectrum van toepassingen, wat de veelzijdigheid en het aanpassingsvermogen van BGA -technologie bewijst.Naarmate elektronische apparaten blijven evolueren in complexiteit en functionaliteit, blijft BGA -technologie vereist, blijft innovaties stimuleren en hoge kwaliteitsnormen handhaven in halfgeleidersverpakkingen.

Veelgestelde vragen [FAQ]

1. Hoe solderen een BGA -pakket?

Voorbereiding: Begin met het reinigen van het BGA -pakket en de PCB (afgedrukte printplaat) om verontreinigingen of residu te verwijderen.

Uitlijning: Lijn het BGA -pakket voorzichtig uit op de PCB en zorg ervoor dat alle pads op de chip in overeenstemming zijn met de overeenkomstige pads op het bord.

Solderen: Gebruik een reflow -solderenproces.Plaats de printplaat met de BGA in een reflowoven.Het soldeer dat al op de pads wordt aangebracht, zal smelten en verbindingen vormen tijdens de verwarmingscyclus.

Koeling: Laat de printplaat langzaam afkoelen na het reflowproces om thermische spanning te voorkomen.

2. Wat is BGA in solderen?

BGA staat voor Ball Grid Array.Het is een soort oppervlaktemontage-verpakking die wordt gebruikt voor geïntegreerde circuits.BGA -pakketten gebruiken kleine ballen soldeer die aan de onderkant van het pakket worden bevestigd om elektrische verbindingen met de PCB tot stand te brengen in plaats van traditionele leads.

3. Hoe doe je bal solderen?

Ballplaatsing: Breng soldeerpasta aan op de PCB -pads waar de BGA wordt geplaatst.Plaats de BGA zodat elke soldeerkal uitsluit met het overeenkomstige pad op de PCB.

Reflow solderen: Verhit de montage in een reflowoven.De soldeerpasta smelt, bindt de soldeerballen aan de pads en creëert een solide elektrische en mechanische verbinding.

Inspectie: Inspecteer na het solderen de verbindingen op bruggen of slechte gewrichten, meestal met behulp van röntgeninspectie om onder de BGA te zien.

4. Hoe controleer ik BGA -solderen?

Visuele inspectie: Controleer in eerste instantie op zichtbare verkeerde uitlijning of defecten rond het BGA -pakket.

Röntgeninspectie: Aangezien BGA-solderen niet visueel volledig worden geverifieerd vanwege de verborgen aard van de verbindingen, gebruikt u röntgeninspectie om de soldeerverbindingen onder de BGA te onderzoeken.

Functioneel testen: Voer ten slotte elektrische testen uit om ervoor te zorgen dat alle verbindingen correct werken.

5. Welke temperatuur moet BGA Soldeer zijn?

Typische temperaturen: De precieze temperatuur voor het solderen van BGA is afhankelijk van de gebruikte soldeerpasta.Meestal vereist loodvrije soldeerpasta temperaturen rond 217 ° C tot 245 ° C.Controleer de specificaties van de fabrikant van de soldeerpasta voor exacte temperaturen.

Reflowprofiel: Volg een specifiek thermisch profiel dat de assemblage geleidelijk aan de vereiste reflowtemperatuur verwarmt, daar lang genoeg vasthoudt om te smelten van de juiste soldeer en koelt het vervolgens geleidelijk af om thermische stress te voorkomen.