Een uitgebreide gids voor dipverpakkingen - geschiedenis, typen, kenmerken, referenties

In de geschiedenis van elektronische apparaten hebben ontwikkelaars consequent prioriteit gegeven aan de miniaturisatie van componenten.Een belangrijke doorbraak kwam met de poging om verschillende van deze componenten te plaatsen op een enkele chip halfgeleidermateriaal, wat het begin van het microchip -tijdperk markeerde.Geleidelijk, microcircuits - kleine rechthoekige bakstenen met veel pennen aan de lange kant - worden veel voorkomende componenten in elektronische circuits.Dit artikel verklaart de basisprincipes van het dubbele in-line pakket (DIP), een gemeenschappelijk type microcircuit.Als je vragen hebt over dip, ben je van harte welkom om verder te lezen.

Inhoudsopgave

1. Wat is een dubbele in-line pakket (DIP)?

2. De geschiedenis van dip

3. Classificatie van DIP -structuren

4. Soorten dipchips

5. Pin -telling en afstand

6. Oriëntatie en pin -nummering

7. Voordelen en nadelen van dip

8. Kenmerken van dip

9. Toepassingen van dip

10. Belangrijkste verschillen tussen DIP en SMT

1. Wat is een dubbele in-line pakket (DIP)?

Dippakket

Dubbel in-line pakket, ook bekend als DIP-verpakking, is een soort geïntegreerde circuitverpakkingen.Het heeft een rechthoekige vorm met twee rijen parallelle metalen pennen aan weerszijden, bekend als pin -headers, die kunnen worden ingebracht in dip -sockets.Het pakket wordt genummerd door het totale aantal pennen aan beide zijden.Een DIP 8 -chip geeft bijvoorbeeld aan dat er 8 pins zijn, met 4 aan elke kant.Hieronder is een overzichtsdiagram van een geïntegreerd DIP14 -circuit.

2. De geschiedenis van dip

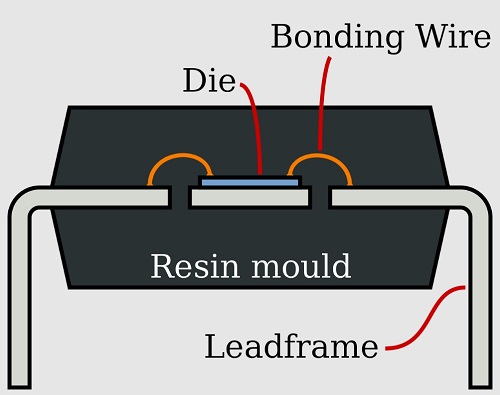

DIP-verpakking was de mainstream-technologie van de jaren 1970 tot de opkomst van oppervlaktemontagetechnologie.Deze technologie gebruikte een plastic behuizing met twee rijen parallelle pennen rondom de halfgeleider, bekend als het loodframe, voor verbinding met een gedrukte printplaat (PCB).

De daadwerkelijke chip werd vervolgens verbonden met de twee leadframes die via bindingsdraden met een PCB kunnen worden aangesloten.

Fairchild Semiconductor creëerde DIP in 1964 en markeerde een mijlpaal in het vroege halfgeleiderontwerp.Deze verpakkingsmethode werd populair vanwege zijn vermogen om de chip in hars te verzegelen, waardoor hoge betrouwbaarheid en lage kosten worden gewaarborgd.Veel vroege belangrijke halfgeleiderproducten gebruikten deze verpakking.De functie van Dip verbindt de chip met het externe leadframe via draden, een toepassing van leadbindingstechnologie.

De Intel 8008 Microprocessor is een klassiek voorbeeld van een dipverpakt product, dat de ontwikkeling van vroege microprocessor-technologie vertegenwoordigt.Aldus gebruikten die halfgeleiders die lijken op kleine spinnen vaak DIP -verpakkingstechnologie.

3. Classificatie van DIP -structuren

- - Meerlagige keramische dubbele in-line dip

- -Keramische dual in-line dip met één laag

- - Leadframe dip (inclusief gesloten type microgeld, plastic afgedichte structuur, keramische lage smeltglazen verpakkingstype)

4. Soorten dipchips

1. Plastic dip (PDIP): PDIP is de meest populaire chipaanpassing, gemaakt van plastic, bestaande uit twee parallelle rijen pennen, die isolatie en bescherming bieden voor de IC.Het wordt vaker gebruikt in het doorlopende installatiewerk.

2. Keramische dip (CDIP): CDIP -chips zijn gemaakt van keramiek.Structureel is er niet veel verschil met PDIP.De specialiteit van het materiaal is de thermische expansiecoëfficiënt, die een betere elektrische prestaties en hogere hittebestendigheid, vochtweerstand en schokweerstand biedt.Daarom veroorzaken temperatuurschommelingen geen significante mechanische stress, wat gunstig is voor de mechanische sterkte van het circuit en het risico op het detacheren van geleiders vermindert.CDIP -chips breiden hun toepassing uit naar apparaten die in harde industriële omgevingen actief zijn.

3. Skinny Dip (SDIP): SDIP's naam komt van een kleine dip.Het is geschikt voor kleine chips die worden bereikt door de afstand tussen pinnen te verminderen.

5. Pin -telling en afstand

Dipstructuurdiagram

DIP -verpakking volgt de Jedec -standaard, met een pinafstand van 0,1 inch (2,54 mm).Afhankelijk van het aantal pennen, is de afstand tussen de twee rijen pennen meestal 0,3 inch (7,62 mm) of 0,6 inch (15,24 mm), met minder gebruikelijke afstanden inclusief 0,4 inch (10,16 mm) en 0,9 inch (22,86 mm),En sommige pakketten hebben een speciale pinafstand van 0,07 inch (1,778 mm), met rijafstanden van 0,3 inch, 0,6 inch of 0,75 inch.

De pakketgrootte heeft rechtstreeks betrekking op de vermogenscapaciteit van het apparaat en de efficiëntie van de warmtedissipatie.Kleine dippakketten hebben een lager vermogen, terwijl grotere pakketten een hoger vermogen aankan.Het kiezen van een DIP -pakket vereist het overwegen van de gebruiksomgeving en vermogensbehoeften.

Dip -verpakking heeft altijd een even aantal pennen, met een rijafstand van 0,3 inch variërend van 8 tot 24 pins, af en toe 4 of 28 pins.0,6-inch rijafstandspakking heeft meestal 24, 28 pins, en ook 32, 40, 36, 48 of 52 pins.CPU's zoals de Motorola 68000 en Zilog Z180 hebben maximaal 64 pins, het maximum voor dipverpakkingen.

6. Oriëntatie en pin -nummering

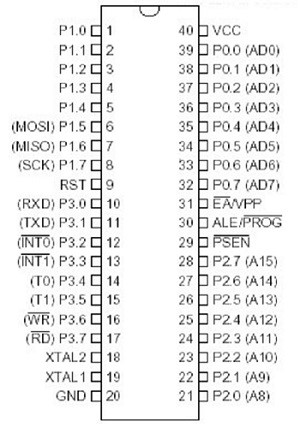

Pinout

Bij het identificeren van componenten, als de inkeping naar boven wordt gericht, is de linkerbovenpin pin 1, met andere pennen genummerd in een richting aan de klok in.Soms is pin 1 ook gemarkeerd met een stip.De pin -indeling van DIP -verpakkingen heeft nauw verband met de functie en toepassing van het apparaat, en hoewel deze kan variëren voor verschillende soorten apparaten, is de algemene pin -opstelling vergelijkbaar.

Voor een DIP14 -IC bijvoorbeeld, wanneer het identificatielot naar boven wordt gericht, zijn de pennen aan de linkerkant genummerd van 1 tot 7 van boven naar beneden en zijn de pennen aan de rechterkant genummerd van 8 tot 14 van beneden naar boven.

7. Voordelen en nadelen van dip

Voordelen:

1. Eenvoudig te soldeer: door gat montagetechnologie maakt DIP-verpakkingen relatief eenvoudig voor handmatig of geautomatiseerd solderen.

2. Toegankelijkheid: DIP -verpakkingspennen zijn gemakkelijk toegankelijk, waardoor eenvoudig testen, probleemoplossing en invoeging mogelijk is.

3. Betrouwbaarheid: DIP-verpakking biedt een veilige mechanische verbinding als gevolg van doorgaande montage, waardoor het bestand is tegen mechanische stress en trillingen.

2. Toegankelijkheid: DIP -verpakkingspennen zijn gemakkelijk toegankelijk, waardoor eenvoudig testen, probleemoplossing en invoeging mogelijk is.

3. Betrouwbaarheid: DIP-verpakking biedt een veilige mechanische verbinding als gevolg van doorgaande montage, waardoor het bestand is tegen mechanische stress en trillingen.

Nadelen:

1. Large Footprint: DIP -verpakking, vanwege dezelfde pinafstand en pennen die aan beide zijden zijn gerangschikt, is gemakkelijk te produceren maar beslaat een groter gebied, dat niet bevorderlijk is voor het comprimeren van de interne lay -out van de chip.

2. Gevoelig voor overspraak: vanwege de beperkingen van het productieproces en de structuur van de behuizing biedt het geen goede EMC-bescherming, waardoor een risico op overspraak in hoogfrequente circuits vormt.

3. Hoger stroomverbruik: in de meeste systemen is het probleem met DIP -verpakkingen het relatief grote stroomverbruik.Het kan geen efficiënt ruimte gebruiken en ruimtebeperkingen kunnen leiden tot storingen van elektronische apparaten.

8. Kenmerken van dip

Dip-verpakking is geschikt voor het doorlopende solderen op afgedrukte printplaten (PCB's), waardoor het gemakkelijk te hanteren is.De chip-to-pack volumeverhouding is groter, wat resulteert in een grotere totale grootte.Vroege CPU's, zoals de 4004, 8008, 8086 en 8088, gebruikten dit verpakkingsformulier, waardoor het inbrengen in moederbordsleuven of solderen op het moederbord.

SDIP (Shrink Dip) is een variant van dip, met een pindichtheid zes keer die van dip.Dip verwijst ook naar DIP -schakelaar, met de volgende elektrische kenmerken:

- 1. Elektrische levensduur: elke schakelaar wordt getest door 2000 keer heen en weer te bewegen onder een 24V DC -spanning en 25 mA -stroom;

- 2. Niet-frequente schakelstroombeoordeling: 100 mA, 50 VDC-spanningsweerstand;

- 3. DC -schakelaar Nominale spanning en stroom: 25MA, bestand tegen DC24V;

- 4. Contactweerstand: maximaal 50 MΩ: (a) initiële waarde;(b) Na het testen vonden we de maximale waarde 100 MΩ;

- 5. Isolatieweerstand: Minimale isolatieweerstand is 100 mOHM, 500V DC;

- 6. Diëlektrische sterkte: 500VAC/1min;

- 7. Polaire capaciteit: 5 pf (maximaal);

- 8. Layout: single-pins radio: ds (s), dp (l).

Bovendien, wat betreft digitale aspecten van film,

Dip (digitale beeldverwerker) verwijst naar het secundaire praktische beeld

Dip (digitale beeldverwerker) verwijst naar het secundaire praktische beeld

9. Toepassingen van dip

Dompel

Geïntegreerde circuits gebruiken vaak DIP-verpakkingen, evenals DIP-schakelaars, LED's, displays van zeven segment, staafdisplays en relais.Connectoren in computers en elektronische apparaten nemen gewoonlijk het DIP -verpakkingsformulier aan.

In 1964 vonden Quick Semiconductor's Bryant Buck Rogers de eerste 14-pins dip-verpakkingscomponent uit, die erg lijkt op de huidige dipverpakking, met een rechthoekige vorm.In vergelijking met componenten in de vroege ronde verbetert het rechthoekige ontwerp de componentdichtheid op het bord.DIP -verpakkingscomponenten zijn geschikt voor geautomatiseerde montage, waardoor tientallen tot honderden IC's op het bord kunnen worden gesoldeerd en worden gedetecteerd door geautomatiseerde testapparatuur, waardoor handmatige activiteiten worden verminderd.Hoewel DIP -componenten groter zijn dan hun interne geïntegreerde circuits, begon aan het einde van de 20e eeuw de technologie van de oppervlakte -mount (SMT) de systeemgrootte en het gewicht te verminderen.Desalniettemin zijn DIP -componenten nog steeds nuttig bij het ontwerpen van circuitprototype, vooral in combinatie met breadboards voor eenvoudige insertie en vervanging.

10. Belangrijkste verschillen tussen DIP en SMT

DIP en SMT vertegenwoordigen twee kern -elektronische componentenverpakkingstechnologieën, verschillend in verpakkingsvorm, grootte, solderende proces en prestaties als volgt:

1. PACKAGING FORM: DIP gebruikt een traditionele verpakkingsmethode, met componentpennen die zijn gerangschikt voor directe invoeging in de printplaat door gaten en solderen;SMT -technologie hecht componenten rechtstreeks aan het printplaatoppervlak en soldeert ze op zijn plaats.

2. Grootte en gewicht: SMT-packaged componenten zijn kleiner en lichter dan dip, waardoor de ruimte van de printplaat wordt verkleind en de borddichtheid wordt vergroot.

3. Solderproces: DIP -verpakking omvat eenvoudige soldeertools voor handmatig of geautomatiseerd solderen;SMT daarentegen vereist het aanbrengen van soldeerpasta of geleidende lijm op componenten, gevolgd door solderen met gespecialiseerde apparatuur, waardoor de operatie complexer wordt.

4. Prestatievoordelen: SMT -componenten, met kortere pennen en lagere interne weerstand en capaciteit, verminderen ruis en vervorming bij signaaloverdracht, waardoor de systeemprestaties worden verbeterd.

Hoewel DIP nog steeds wijdverbreide toepassingen heeft in bepaalde traditionele circuitgebieden, is SMT -technologie de mainstream geworden in de elektronische productie -industrie, vooral in geavanceerde toepassingen zoals slimme huizen, drones, medische apparatuur en automotive -elektronica.

Veel Gestelde Vragen

Wat wordt bedoeld met een dubbele in-line pakket?

In micro-elektronica is een dubbel in-line pakket (dip of dil) een elektronisch componentpakket met een rechthoekige behuizing en twee parallelle rijen elektrische verbindingspennen.Het pakket kan door de hole zijn gemonteerd op een gedrukte printplaat (PCB) of ingevoegd in een socket.

Wat zijn de voordelen van het Dual Inline -pakket?

Het heeft veel voordelen, waaronder goedkope, gemakkelijk te monteren en betrouwbare.DIP staat voor het ontwerp "dubbele in-line".Dit verwijst naar het feit dat de IC naast elkaar op een printplaat (PCB) wordt geplaatst.

Wat is het verschil tussen een enkel inline -pakket en een dubbel inline -pakket?

Sips zijn over het algemeen plastic pakketten met een pin -telling van maximaal 48 en een pin -pitch van 2,54 mm.Dubbele in-line pakketten: dips zijn er in plastic of keramische versies en hebben twee rijen interconnects langs twee tegenovergestelde zijden van het pakket.

Wat is het verschil tussen dip en dil?

Er is helemaal geen verschil.Soms verwijst de P naar plastic, dus een keramisch deel is Dil maar niet dip, maar deze zijn tegenwoordig zo zeldzaam dat de twee termen in de praktijk equivalent zijn.